CombiQ hjälper dagligen företag att göra sin produktion smartare. Vi kommer framöver att dela med oss av projekt vi utfört och ta dig genom processen från utmaning till lösning. Förhoppningsvis kan vi på det sättet visa för dig hur mycket industri 4.0 och maskininlärning kan lyfta din verksamhet – på alla plan. Av olika skäl kommer vi inte att namnge företagen i detta fall, men samtliga case baseras på faktiska samarbeten med riktiga företag.

Företagsprofil

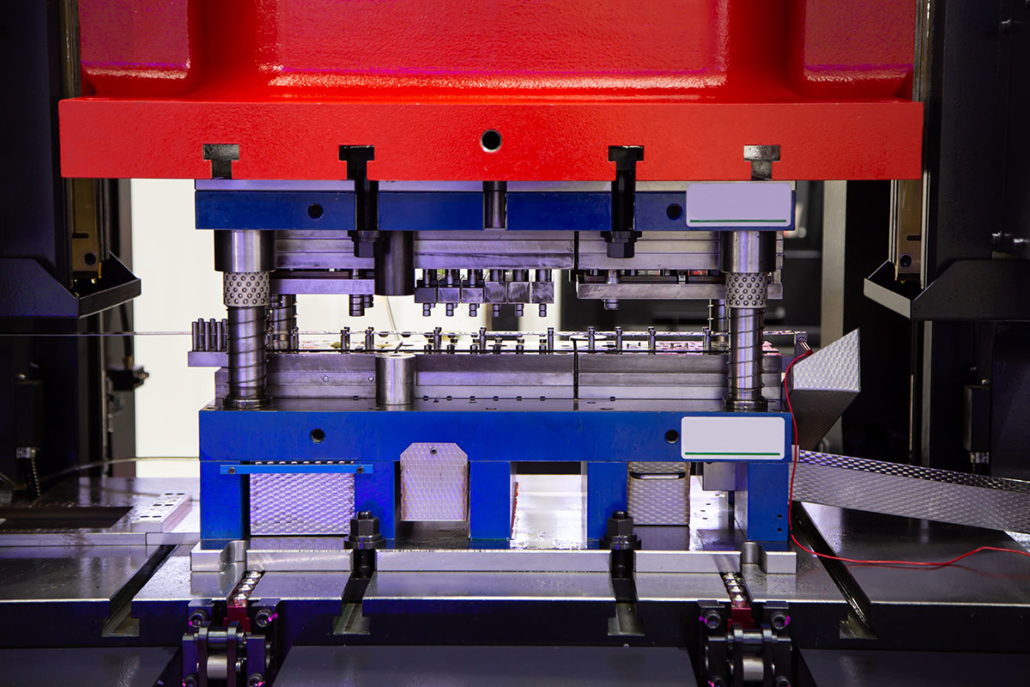

Företaget tillverkar produkter som är uppbyggda av detaljer i aluminium, stål och plast. Detaljerna får sin form i olika typer av verktyg.

Utmaningen

Företaget producerar stansade och bockade detaljer av stål till sina produkter. En utmaning i produktionen är att det kan uppstå problem som är relaterade till gascylindrarna i verktygen. Det sitter flera gascylindrar i verktygen och det är svårt att veta vilken det är som tappat trycket eller skadats. Därför byts i vissa fall allihop som en säkerhetsåtgärd, ibland tappar cylindrar även trycket i lagring vilket är svårt att förutse. Det kan innebära långa produktionsstopp och förseningar.

Produktionen går dygnet runt med ett antal anställda som arbetar i 2-skift, med fokus på verktygsunderhåll. Företaget kan spara mycket tid och pengar genom en förbättrad maskinövervakning och därmed minska de oförutsedda produktionsstoppen. Det hade också underlättat vardagen för underhållspersonalen som får tydlig vägledning över vad som behöver fokuseras på och när.

Lösningen

Lösningen är att installera ISN-sensor tillsammans med en extern trycksensor och temperaturgivare på varje gascylinder. Tack vare detta sker konstant övervakning av dessa där all information skickas upp till molnet. Underhållsteamet kan då få notiserar när något inte står rätt till, ända ner till varje uppkopplad verktygsdel. Vid behov går det att koppla upp flera delar av verktyget och använda fler av de inbyggda sensorerna i ISN. Då går det att planera service och underhåll av verktyg med god framförhållning.

Med tiden går det att med hjälp av data och maskininlärning förutse när verktygen har behov av service och underhåll. Genom mätningen lär företaget känna sina maskiner på ett djupare plan och kan effektivisera och optimera såväl underhåll, som produktion.

Verktygen övervakas även i pallstället och underhållsteamet har en översyn av hela verktygsförrådet även under lagring. Notiser skickas ut i form av SMS eller e-post om något inte står rätt till.

Vill du koppla upp din produktion och veta hur maskininlärning kan lyfta din verksamhet? Låt oss visa dig!